La machine a produit 8kWh mardi et 9kWh mercredi avant

que le gouvernail ne casse. La machine a fourni environ 1 ˆ 1.2 kW pendant dix minutes

ce qui signifie que la machine a presque atteint la

puissance maxi de la ãwindyboyä soit 1700W.

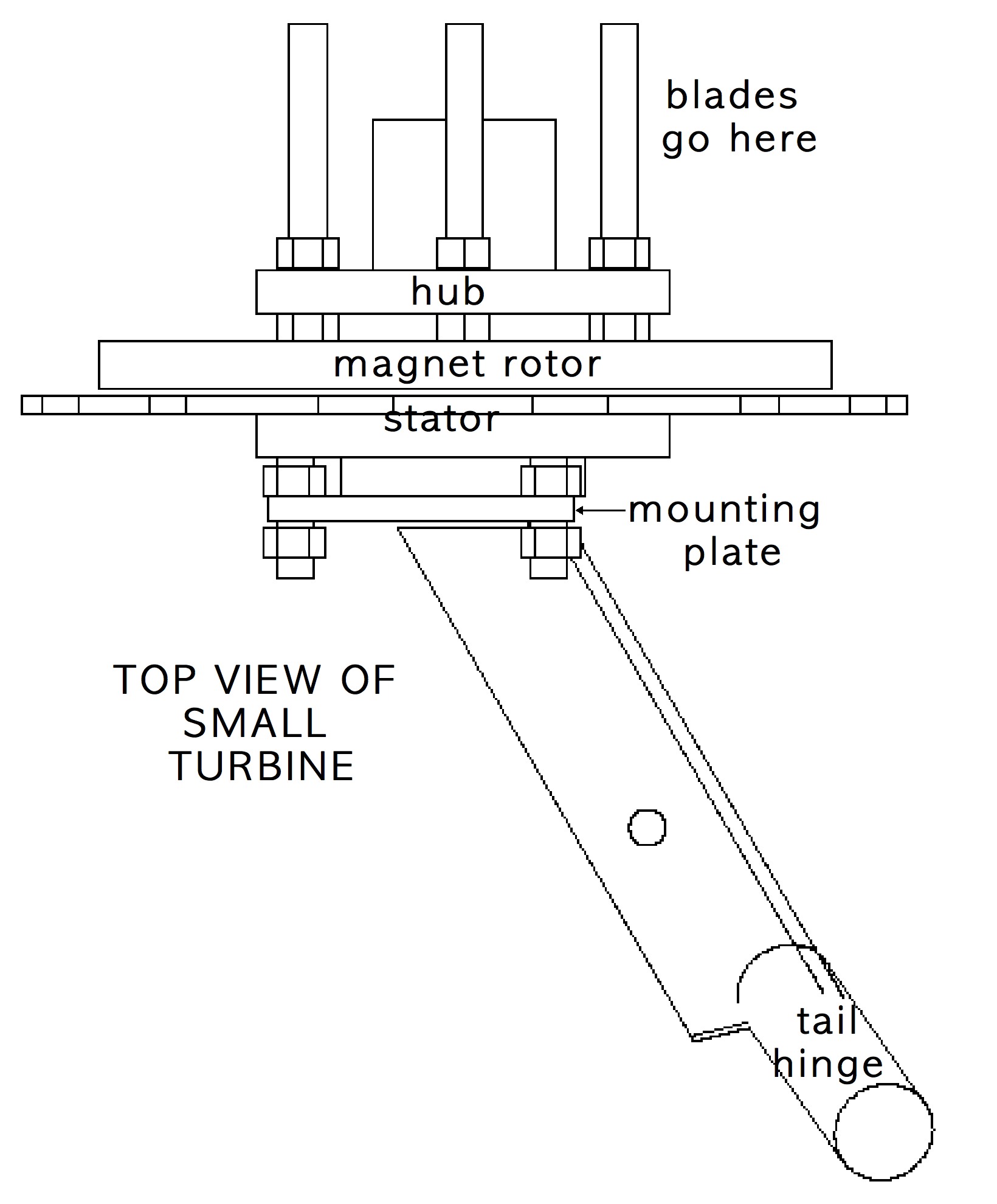

Dommage, toujours vŽrifier les points de soudures du safran.

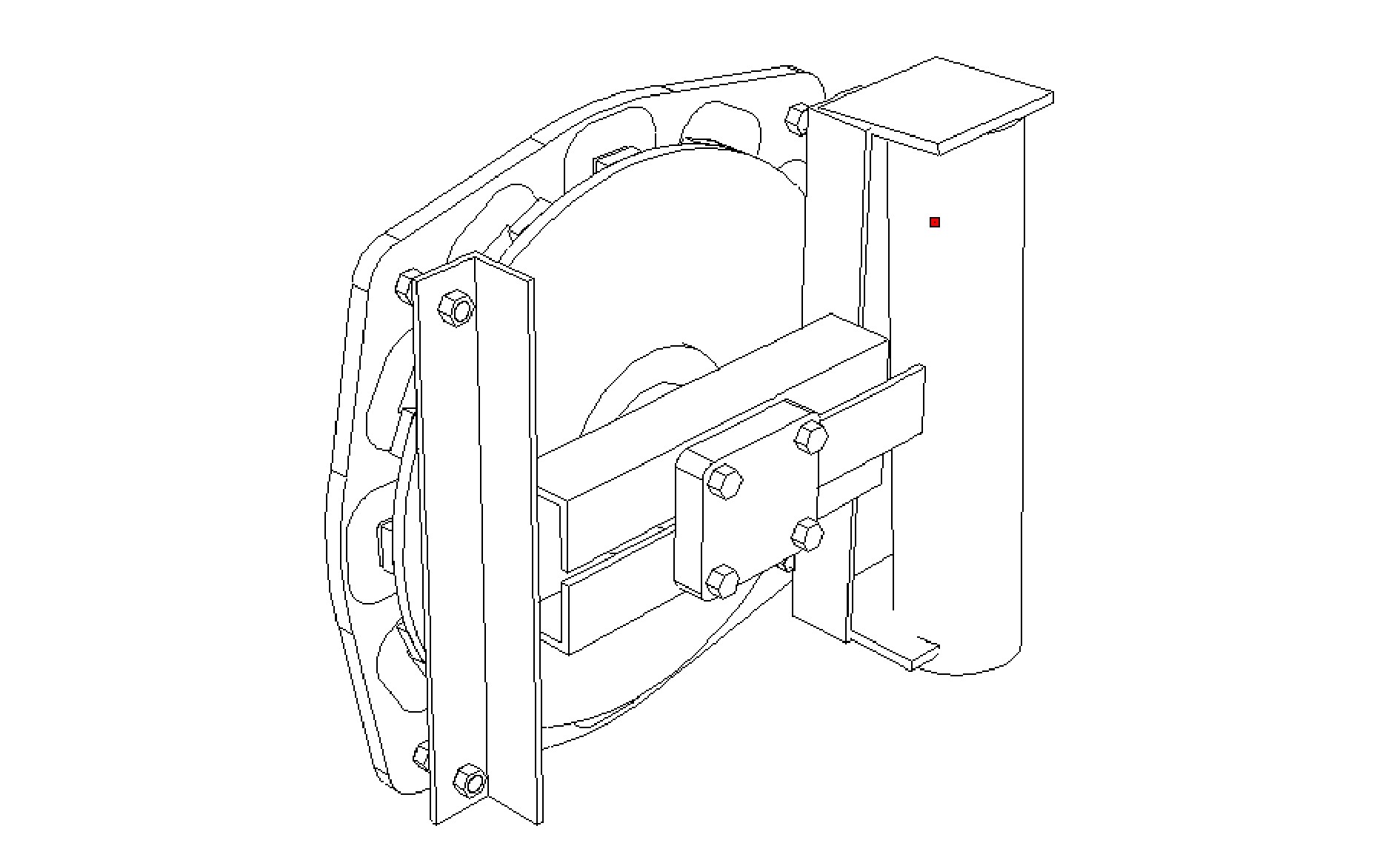

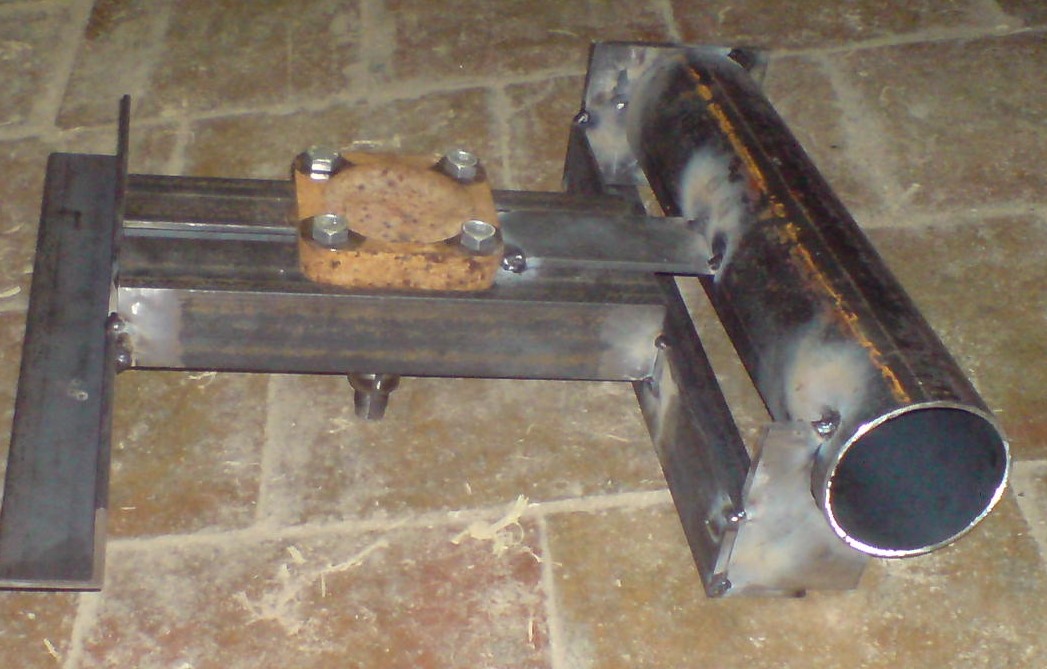

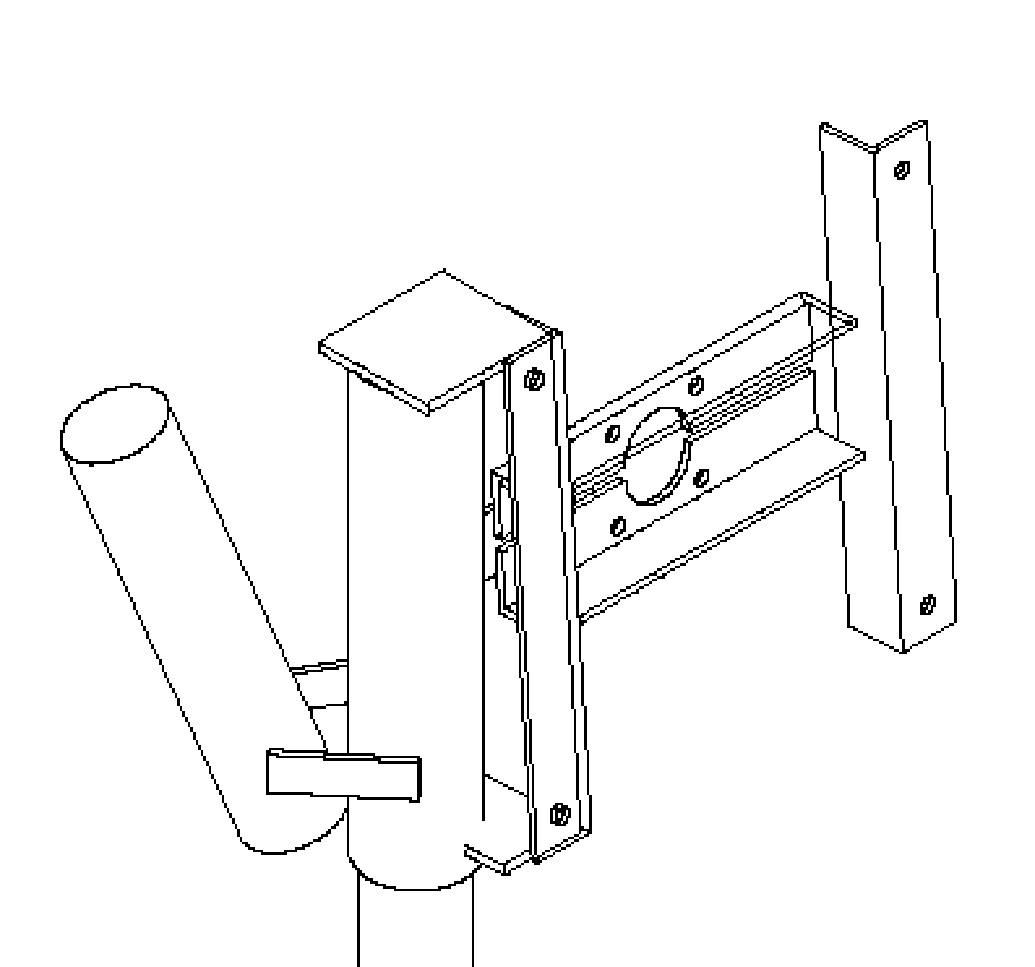

La prochaine fois, on fera un support pour le pivot de gouvernail plus solide, câest trs facile ˆ faire. Avec les pattes arrire, cette partie devrait tre grandement solidifiŽe. Câest la partie de la machine qui a souvent tendance ˆ casser s'il y a des vibrations importantes ou des dŽfauts de soudure.